Slag Pool Depth Effectiveness of Molten Mold Flux Feeding Technology

结晶器喂入液态保护渣保持渣层厚度

浦项制铁的先进连铸技术(PoCAST)是一种创新的液态保护渣喂入技术,该技术是为确保连铸相变诱导塑性(TWIP)钢和超低碳钢(ULCSs)的质量而开发的。通过优化保护渣厚度范围,减少保护渣夹带进入钢中,可实现ULCS板坯质量的稳定性;该结果与0.6比例水模试验的保护渣夹带特性吻合较好。在最佳液渣池厚度范围内,在弯月面处得到良好均匀的凝固,形成的振痕和亚表面凝固钩深度较浅。研制了热等离子体熔炼炉加料装置,通过提高熔炼速度来控制结晶器保护渣液渣池的深度。通过实现ULCS生产过程中液渣池的厚度控制,验证了所提出的优化渣池深度范围。I. 介绍

在连铸工艺中,汽车外部薄板冲压件和高合金钢等级产品(如超低碳钢(ULCSs)和相变诱导塑性(TWIP)钢)的产量和效益都有所增加。浦项制铁的先进连铸技术(PoCAST)是为了在连铸过程中通过控制渣池深度来提高板坯质量而开发的。[1]传统连铸与PoCAST连铸的主要区别在于PoCAST在弯月面附近使用更高的钢水温度和更大的液渣池厚度(图1)。 图1 (a) 常规结晶器保护渣浇铸;(b) 熔融态结晶器保护渣喂入的示意图,PoCASTPoCAST在连铸过程中实现了结晶器保护渣液渣池深度的精确控制,并首次实现了汽车用TWIP钢上实现了商业化生产。[2,3]一般来说,高铝含量的AHSS钢抑制TWIP钢的延迟断裂,[4]提高钢的比密度。然而,TWIP钢的高合金化在大规模的商业生产中是极其困难的,特别是在连铸过程中,因为铝与保护渣中与二氧化硅发生反应,铝和钢水之间的化学反应改变了保护渣的物理性能,如粘度、结晶特性和熔化温度,[2,3]并降低了板坯和结晶器铜板之间的润滑。

图1 (a) 常规结晶器保护渣浇铸;(b) 熔融态结晶器保护渣喂入的示意图,PoCASTPoCAST在连铸过程中实现了结晶器保护渣液渣池深度的精确控制,并首次实现了汽车用TWIP钢上实现了商业化生产。[2,3]一般来说,高铝含量的AHSS钢抑制TWIP钢的延迟断裂,[4]提高钢的比密度。然而,TWIP钢的高合金化在大规模的商业生产中是极其困难的,特别是在连铸过程中,因为铝与保护渣中与二氧化硅发生反应,铝和钢水之间的化学反应改变了保护渣的物理性能,如粘度、结晶特性和熔化温度,[2,3]并降低了板坯和结晶器铜板之间的润滑。 (1)

TWIP钢的连铸是一个复杂的工艺。它们的液相线温度比普通低碳钢低100 K左右,并且由于锰含量高,它们在连铸过程中具有更高的不规则凝固行为。这些特性导致结晶器传热不稳定,最终影响结晶器保护渣的润滑性能,结果导致保护渣耗用量增加,铸坯质量下降,甚至出现漏钢事故。通过调整结晶器保护渣的化学成分,可以控制TWIP钢的浇铸性能。[5-7]然而,石灰-氧化铝基保护渣的物理性能优化在大工业生产的常用粉末状保护渣连铸生产系统中受到限制。PoCAST可以提高TWIP钢的生产商业化水平。[4]将其应用于结晶器保护渣的成分稳定生产,获得了成功的大大减少钢中裹挟夹带的效果,因为液渣池深度(10至50mm)比传统的结晶器粉末状保护渣连铸中形成的液渣池(7至13mm)更深。在超低碳钢(ULCS)的连铸过程中,板坯表面容易从保护渣中吸收碳,这一过程降低了板坯的质量。碳是控制保护渣熔化速度的重要元素,但保护渣中未熔化的富碳层会在热轧后工序中产生黑带。以往的研究都是为了减少连铸凝固过程中的再渗碳。[8-10]然而,将液渣池深度增加到30 mm可显著减少板坯表面的增碳C点。[11]在常规浇注过程中,液渣池深度是固定的,因此采用PoCAST研究液渣池深度对减少夹渣行为的有效性。本文通过水模型试验,证明了液渣池深度对偏流发生时结晶器保护渣滞留的影响。此外,还进行了250吨钢包规模的工厂商业生产试验,控制液渣池深度,以确定液渣池深度对板坯质量的影响。II. 0.6比例的水模实验

炼钢过程中的夹渣行为在很多情况下是从钢流的角度来研究的,抑制钢包出钢过程中自由表面涡流的形成,[12~15]设计中间包系统的有效流场控制,[16,17]稳定结晶器顶部表面波动。[18~30]连铸过程中保护渣滞留机理与结晶器内流体流动密切相关。前人的研究提出了不同液渣池深度下流体流动的结晶器保护渣夹带。[31~38] Yoshida等人[33]表明,影响弯月面液态渣下行穿透深度的阻塞因素可以改变液渣流速的不稳定,而弯月面液渣穿透下行深度与浸入式水口SEN附近的粉态保护渣滞留有关。2006年Kasai和Iguchi[34]通过水模实验表明,浸入式水口SEN向下的Karman涡流正在引起粉状保护渣滞留。为了在SEN附近稳定表面速度,优化SEN进入深度和水口角度是减少涡流发生频率和减少结晶器保护渣滞留的主要因素。Hibbeler和Thomas[35]也回顾了9种夹渣机制,包括顶面波动、弯月面冻结、涡流形成、剪切不稳定、顶部窄面撞击、氩气泡相互作用、渣沿水口下端(SEN)爬行、顶面驻波不稳定和顶面“秃顶”。然而,关于液渣池深度对夹带的影响的研究很少,[36,37]因为液渣池深度作为连铸因素的控制是有限的。浦项浦项技术研究所制作的0.6比例水模型,结晶器厚度为115mm,宽度为800mm,长度为1800mm,浸入式入口(SEN(面积比= 2.3))向下倾斜35°,浸入深度为100mm。由于水和钢水之间的自由表面流动可以平衡,因此惯性和重力应由弗劳德数控制(Fr=V2casting/g Lmold)。由于水和钢水之间的表面张力差别很大,故雷诺数(Re=VcastingLmold/σ)平衡了惯性力和粘性力。此外,惯性力和表面力需要满足韦伯数(We=ρ V2castingLmold/σ)。在钢水/保护渣之间含有夹渣界面现象的多相流极难与水模型相结合,因此本文只进行了不同液渣池深度下的观察。图2(a)为结晶器正面及对称流与非对称流的流动对比。对石蜡油在上表面的剖面进行了观察,发现石蜡油从结晶器的两个窄面不对称流动。当股流足够强时,油层从窄侧开口,油层从开口向浸入式水口方向逐渐增大,开口呈U形,这是由于边界壁面效应引起的过渡流动。

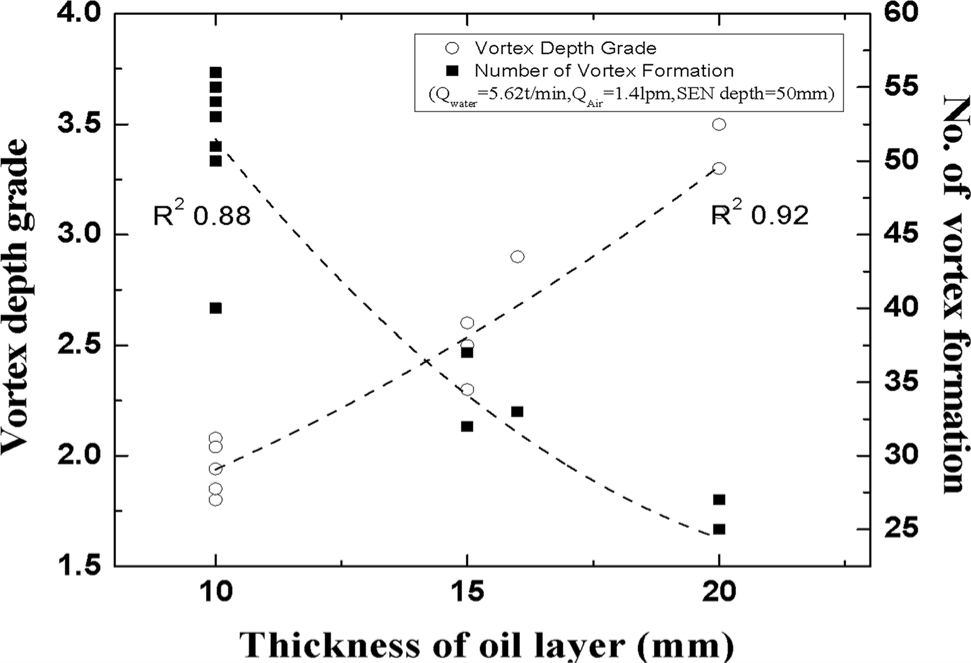

如图2(b)所示,当不对称流动发生时,浸入式水口SEN周围最终会发生涡流。当石蜡油从窄端面右侧向窄端面移动时,在窄端面发生漂移的另一侧观察到涡流。不对称流动可以由许多因素引起,如浸入式水口SEN堵塞、塞棒不对中,甚至湍流波动引起的结晶器保护渣夹带裹挟行为,如SEN附近的涡流、结晶器窄边的剪切、水口处渣的爬行、气泡穿透渣层、在结晶器窄边的顶表面上的冲击拖拽或切割。在本水模实验中,固定浇注条件来模拟ULCS浇注条件,因此只观察了涡流的夹渣行为。固定SEN出口倾角、固定SEN插入深度、钢水进入量、空气注入速度、结晶器宽度和厚度,不同石蜡深度对模拟对液渣池深度的影响。将石蜡油深度分别设置为10、15、20 mm,每隔20分钟对形成的涡流数目进行计数,并用高速相机测量涡流深度,并将其分为4个等级。当石蜡油层为10 mm时,涡流深度等级有减小的趋势,但涡流数量增加。相反,当深度固定在20 mm时,涡流数量减少,但涡流深度有增加的趋势。当因偏流或波动发生高速流动时,石蜡油深度中间的速度逐渐增大,并出现油层的表面波动;它们沿着水流的方向运动。开始时,波动是稳定的,除了在运动过程中有振幅增加的趋势外,没有其它的波动现象。当石蜡油在结晶器内发生不对称流动时,其速度超过临界速度,在浸入式水口附近可触发涡流的浅涡形成涡流的混合体。根据石蜡油的物理特性,假设影响波的因素包括石蜡油层内速度变化、界面处剪切应力和层流层厚度。根据水的流量不同,石蜡油层中间的波可以是层流或湍流(见图3)。

图3 石蜡油深度对涡流形成次数和涡流深度的影响涡流由包覆石蜡油的水滴团组成(图4);随着液滴团聚的增加,涡流深度增加。由于界面或表面表面张力的减小,很容易引起涡流。水团中水滴的数量可以影响形成的漩涡的数量及其深度。浸入式水口SEN中的气泡与石蜡油层混合,影响了水与石蜡油界面的界面张力。结果表明,石蜡油深度越小,其临界速度值越小,形成涡流的频率越高。随着石蜡油深度的增加,沿油层深度的较长速度剖面增大,速度变化发生补偿;但是,如果不对称流动的强度足以达到临界速度,并产生大的涡流凹痕,这可能会导致大的涡流深度。

图4 (a) 涡流捕获示意图,(b) 涡流形成现场观察:水模型试验时,水与石蜡油层和气泡聚集在实际连铸过程中,当结晶器保护渣流过比液态保护渣密度更大的钢液时,可以假定在钢水和液态保护渣之间的界面处出现较大的不连续现象,由于这些不连续性,小的速度变化可以触发表面分离,这可以产生涡流窝。此外,除了渣与钢水之间的界面张力和密度差外,高的结晶器保护渣粉末运动粘度也可能抑制开尔文-亥姆霍兹不稳定性(Kelvin-Helmholtz Instability),并影响运动粘度影响结晶器保护渣滞留的位置。[38]在常规连铸过程中,钢水和保护渣之间的化学反应会导致其物理性质(如粘度)的变化,而这些会导致保护渣滞留。此外,较大的保护渣深度会导致减少钢中夹带保护渣效应,这减少了物理性能的变化,就像使用PoCAST的TWIP铸造一样。III. 超低碳钢ULCS的商业化生产

A. 250吨钢包商业生产

本研究的目的是确定液渣池深度是否可以作为提高板坯质量的控制参数。用250吨钢包的浦项制铁光阳工厂2-4号连铸机进行了商业试验,该连铸机由两台连铸机组成。在相同的铸造条件下,对每台机器的熔融型保护渣和常规型保护渣粉进行了比较。超低碳钢ULCS (wt pct 0.1~0.2Mn, 0.06~0.1C, 0.02~0.05Al)板坯以1.6 m/min的浇注速度生产,板坯厚度为250 mm,宽度为1300 mm(表1)。在1573 K时,结晶器保护渣的碱度为0.89,粘度为5.9 Poise。凝固温度约为1393 K,容重为0.95 kg/l,但采用无碳型保护渣与熔融型保护渣进行连铸生产。表1 250吨商业化试验铸造条件为了确保熔融型保护渣的恒定物理特性,并为试验获得可靠的板坯质量,熔化设备是必不可少的。该设备需要高热量资源和精确的进料控制,其坚固耐用,适应于传统的连铸机。熔融的保护渣使用熔炼设备进行预熔,并在连铸开始时倒入结晶器中。采用液渣池深度自动测量系统,控制液渣池深度直至浇注结束。深度控制目标为0.39,下限0.36,上限0.43;在20分钟的时间内,大多数液渣池深度都在这些限制范围内(见图5)。

图5 ULCS 250吨钢包试验中助液态保护渣加入形成的渣池深度运行情况为满足熔液保护渣喂入速率的质量平衡,采用热等离子体(熔化焓,Efus =120 kJ/ kg)作为强化热源实现实时熔融,熔液保护渣温度在整个连铸过程中保持在1470 K附近;喂入液态渣的速度为0.1 ~ 5.0 kg/min。此外,熔炼设备炉内熔融的保护渣的化学成分和物理性质在熔炼过程中不会改变。所述可视化钢流监测系统安装在连铸机上,通过测量结晶器铜板的温度来观察浇注过程中的钢流行为;112个热电偶沿连铸下行方向固定在结晶器铜板的表面。他们可以测量弯月面位置(距铜板顶部100mm)附近的温度,并观察钢流的任何变化(见图6)。

IV. 商业化生产的结果

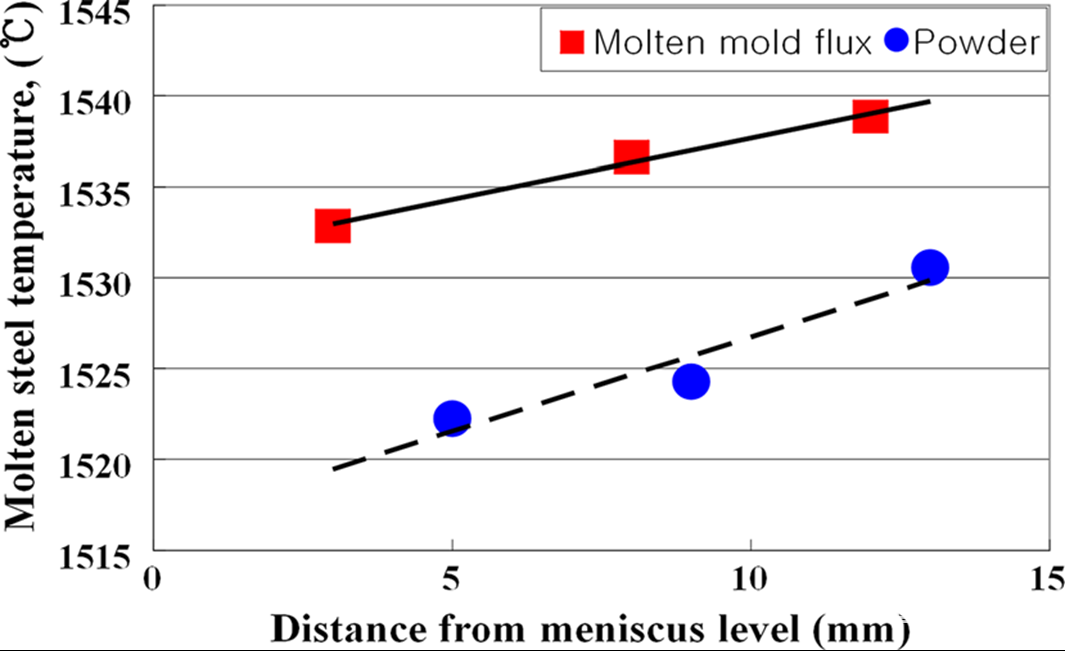

影响润滑效果的连铸因素,如ULCS中的保护渣消耗率,可以根据连铸条件和保护渣的物理性质进行分类。保护渣消耗不足直接关系到铸坯的表面质量,如纵向和横向裂纹、深振荡痕(OM)、凹陷甚至漏钢事故。在传统的结晶器粉末状保护渣连铸生产中,为了增加润滑效果,结晶器保护渣被设计成厚而结晶的液膜,以减少水平方向上的传热,[39] 并扩大弯月面附近的液态保护渣渗透下行通道。这些变化使渣膜变厚和液化保护渣膜,对连铸过程中的润滑有显著影响。由于将高温熔化的液态保护渣倒入结晶器中,PoCAST可以使弯月面附近的温度升高,并增加液态保护渣渗透下行的通道。在ULCS生产过程中,同时使用三组浸入式热电偶来测量和比较传统的结晶器粉末保护渣浇铸和熔融型液态保护渣浇铸之间的温度(图7)。熔融型保护渣的温度测量分别从钢液顶部表面向浇铸方向的5、10和13 mm处进行,而粉末型保护渣在传统浇铸过程中的温度测量分别在3、8和12 mm处进行。温度充分稳定后150 s测温。钢水的平均温度高于常规粉末保护渣操作。在弯月面处提高较高的温度可以防止渣圈的形成,并产生较大的液态渣渗透通道,从而提高润滑效果。

图7 250吨钢包超低碳钢ULCS连铸工厂试验期间,结晶器内靠近弯月面液面的钢液直接温度测量(蓝色圆小球是常规的粉末状保护渣生产情况,红色小方框是熔融态保护渣加入的情况)每次使用熔融态保护渣连铸可产生五次ULCS;对比不同液渣池深度下的局部结晶器保护渣(图8)。控制渣池深度为0.39,下限LSL为0.36,上限USL为0.46。在渣池深度为6 ~ 9mm的情况下,ULCS连铸粉态保护渣用量约为0.12 ~ 0.15 kg/m2。因此,熔融型保护渣连铸的平均局部保护渣消耗约为0.27 kg/m2,而结晶器粉末状保护渣连铸的消耗为0.13 kg/m2。

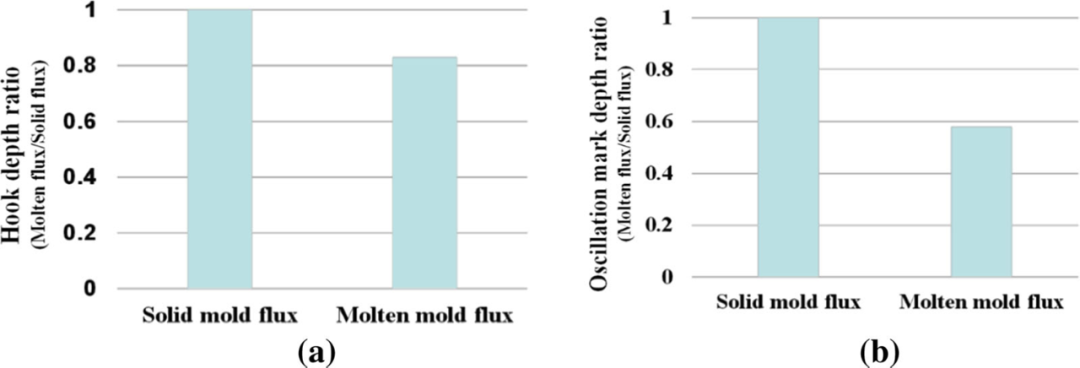

图8 在ULCS连铸过程中,采用熔融态保护渣浇铸,不同液渣池深度(归一化)下的局部保护渣消耗量(kg/m2)通过对熔融态保护渣和粉末态保护渣的比较,表明了其润滑效果。与使用结晶器粉末连铸相比,观察到光滑的板坯表面,振痕OM深度减少了42%(图9)。由于在弯月面位置上提高了液态保护渣的温度,减少了结晶器振动期间的溢出,因此减少了渣圈形成。研究了振痕OM伴随凝固钩的形成;与常规的固体保护渣相比,凝固钩的深度减少了83%,振痕OM深度比更低(见图10)。

图9 (a)粉末态保护渣浇铸的板坯窄面,(b) 使用熔融态保护渣喂入生产的超低碳钢ULCS窄面外观

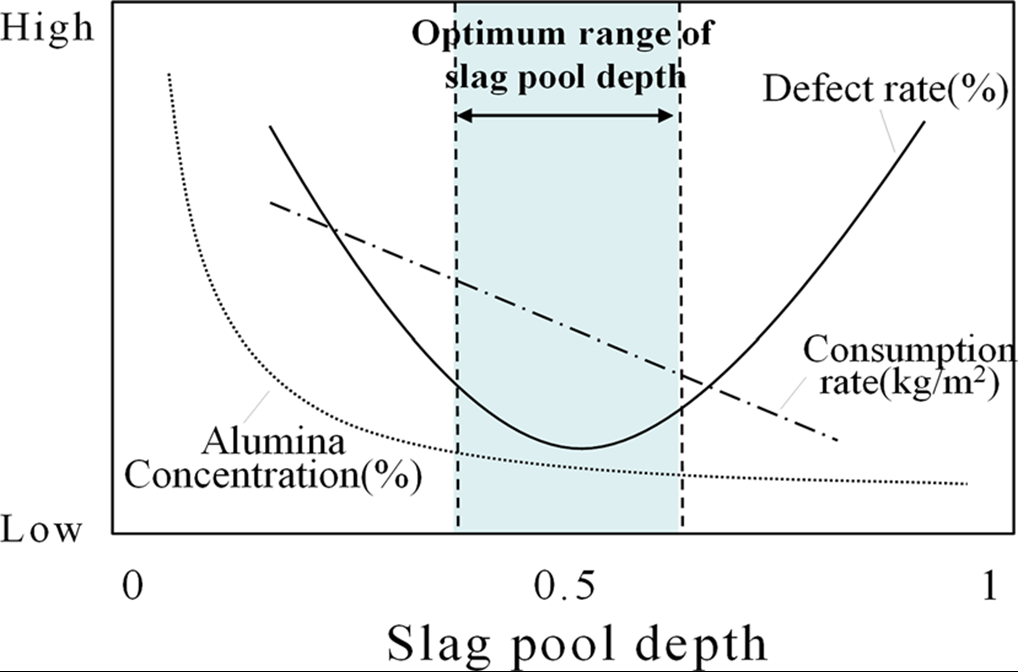

图10 ULCS常规(固体粉末态保护渣)连铸与PoCAST(熔融型保护渣)连铸的(a)凝固钩深度比,(b)振痕 OM深度比较使用熔融型保护渣浇铸后,扁平材产品出现表面缺陷(见图11)。表面附近明显的Si和Ca夹杂物通常来自于板坯表面经常发现的夹带渣。在广泛的中试和商业试验中,研究了不同液渣池深度下夹杂物缺陷的发生情况,并考虑了消耗速率和夹带行为,提出了液渣池深度的最佳范围(图12)。在液渣池深度为0.4 ~ 0.7的范围内,即使存在偏流,铸坯表面的缺陷率也较低。这些结果与水模型试验的结果相似,即存在一个最佳液渣池深度范围,可以作为一个可控的参数,使用熔融态保护渣加料系统来提高铸坯的钢质量。

图11 使用PoCAST商业工厂试验的扁平材ULCS产品中的Si和Ca夹杂缺陷

图12 不同液渣池深度的ULCS连铸生产的表面缺陷率(百分比)V. 结论

在考虑保护渣消耗率和钢材表面缺陷率的情况下,采用一种系统控制熔渣保护渣的液渣池深度在最佳范围内,从而提高了ULCS板坯的表面质量。1. 通过水模型试验,对不同液渣池深度下的涡流深度和涡流形成次数进行了观测。2. 在250吨钢包的工厂试验中,与使用粉末(固体)态结晶器保护渣相比,使用熔融态保护渣生产的ULCS铸坯表面光滑,其振痕OM深度<0.2 mm减少了42%,凝固钩的深度减少了83%。3. 为了减少在结晶器顶部偏流时的保护渣滞留,确定了ULCS生产的最佳液渣池深度范围。4. 在ULCS和TWIP钢种连铸生产上使用熔融态保护渣进行大量生产后,可以提出液渣池深度的最佳范围,作为氧化铝含量、TWIP铸件和局部增碳点浓度扩散效果的独特参数,还可以减少保护渣钢中夹带滞留(见图13)。

图13 示意图为熔融态保护渣连铸技术对ULCS铸坯缺陷率、消耗率和TWIP铸坯氧化铝水平的最佳液渣池深度范围鸣谢

该研究得到了浦项制铁公司的支持。

参考文献

1. J.K. Park, J.W. Cho, K.H. Moon, S.H. Lee, K.H. Kim, and H.S. Jeong: Proc. 7th Intl. Conf. Clean Steel, Balatonfured, Hungary, 2007, p. 264.2. S.K. Kim, J. Choi, S.C. Kang, I.R. Shon, and K.G. Chin: POSCO Technical Report, 2006, vol. 10, pp. 106–14.3. M.S. Kim, S.W. Lee, J.W. Cho, M.S. Park, and H.G. Lee: Metall. Mater. Trans. B, 2013, vol. 44B, pp. 299–308.4. J.W. Cho, S. Yoo, M.S. Park, J.K. Park, and K.H. Moon: Metall. Mater. Trans. B, 2017, vol. 48B, pp. 187–96.5. C.-B. Shi, M.-D. Seo, J.-W. Cho, and S.-H. Kim: Metall. Mater. Trans. B, 2014, vol. 45B, pp. 1081–97.6. B. Lu, K. Chen, W. Wang, and B. Jiang: Metall. Mater. Trans. B, 2014, vol. 45B, pp. 1496–509.7. H. Kim and I. Sohn: ISIJ Int., 2011, vol. 51, pp. 1–8.8. S. Terada, S. Kaneko, T. Ishikawa, and Y. Yoshida: I&SM, 1991, pp. 41–44.9. C. Lefebvre, J.P. Radot, J.N. Pontoire, and Y. Roux: La Revue de Metallurgie-CIT, 1997, pp. 489–96.10. P. Valentin, C. Bruch, K. Harste, H. Lachmund, M. Hecht, and J. Potschke: Steel Res., 2003, vol. 74, pp. 139–46.11. M. S. Park and S. Yoo: 10th International Conference on Molten Slags, Fluxes and Salts, 2016, pp. 343–47.12. Y. Huang, S.F. Ye, T.S. Su, and M.M. Li: Jiangxi Metall., 1999, vol. 19, p. 1.13. Q. Wang, S.P. He, Y.M. He, W.M. Chen, and J.C. Li: Iron Steel, 2007, vol. 42, p. 32.14. H.X. Li, Q. Wang, H. Lei, J.W. Jiang, Z.C. Guo, and J.C. He: ISIJ Int., 2014, vol. 54, pp. 1592–600.15. P. Hammerschmid, K.A. Tacke, H. Popper, L. Weber, and K. Schwerdtfeger: Ironmaking Steelmaking, 1984, vol. 11, p. 322.16. G. Wang, M. Tun, C. Zhang, and G. Xiao: ISIJ Int., 2015, vol. 55, pp. 984–92.17. S. Singh and S.C. Koria: ISIJ Int., 1993, vol. 33, p. 1228.18. J. Herbertson, Q.L. He, P.J. Flint, and R.B. Mahapatra: Steel-Making Conference Proceedings, ISS, Warrendale, P.A., 1991, pp. 171–85.19. T. Honeyands and J. Herbertson: Steel Res. Int., 1995, vol. 66, pp. 287–93.20. M. Iguchi, J. Yoshida, T. Shimizu, and Y. Mizuno: ISIJ Int., 2000, vol. 40, pp. 685–91.21. Y. Awajiya, J. Kubota, and J.S. Takeuchi: AISTech, 2005, vol. 2, pp. 65–73.22. M. Iguchi, Y. Sumida, R. Okada, and Z.I. Moritai: ISIJ Int., 1994, vol. 34, pp. 164–70.23. T. Watanabe and M. Iguchi: ISIJ Int., 2009, vol. 49, pp. 182–88.24. Z.Q. Liu, F.S. Qi, B.K. Li, and M.F. Jiang: Iron Steel Res. J., 2014, vol. 21, pp. 1081–89.25. Q. He: ISIJ Int., 1993, vol. 33, pp. 343–45.26. S.M. Cho, S.H. Kim, R. Chaudhary, B.G. Thomas, H.J. Shin, Y. Choi, and S.K. Kim: AISTech, 2012, pp. 85–95.27. R. Chaudhary, G.G. Lee, B.G. Thomas, S.M. Cho, S.H. Kim, and O.D. Kwon: Metall. Mater. Trans. B, 2011, vol. 42B, pp. 300– 15.28. B. Li and F. Tsukihashi: ISIJ Int., 2005, vol. 45, pp. 30–36.29. B. Li and F. Tsukihashi: ISIJ Int., 2006, vol. 46, pp. 1833–38.30. F. Neumann, J. Neal, M.A. Pedroza, and A.H. Castillejos: Steel-making Conference Proceedings, Pittsburgh, ISS, 1996, pp. 249–57.31. K.C. Mills: ECSC Final Report, Contract 7210 ca/131/810, 1983.32. M.G. Goldschmit, J.C. Gonzalez, and E.N. Dvorkin: Iron and Steelmaking, 1993, vol. 20, pp. 379–85.33. J. Yoshida, T. Ohmi, and M.M. Iguchi: ISIJ Int., 2005, vol. 45, pp. 1160–64.34. N. Kasai and M. Iguchi: ISIJ Int., 2007, vol. 47, pp. 982–87.35. L.C. Hibbeler and B.G. Thomas: Iron Steel Technol., 2013, vol. 10, pp. 121–36.36. J.M. Harman and A.W. Cramb: Steel-Making Conference Proceedings, ISS, Warrendale, P.A., 1996, pp. 773–84.37. Y. Chung and A.W. Cramb: Metall. Mater. Trans. B, 2000, vol. 31B, pp. 957–71.38. H. Tanaka, H. Kuwatori, and R. Nishihara: Tetsu-to-Hagane′, 1992, vol. 78, p. 761.39. K.C. Mill and C.A. Dacker: The Casting Powders Book, Springer, Berlin, 2019.

作者

SHIN YOO, JUNG-WOOK CHO, SANG-HYUN PARK, MIN-SEOK PARK, JOONG-KIL PARK, and KI-HYEON MOON

唐杰民2024年3月中旬在上海翻译自< METALLURGICAL AND MATERIALS TRANSACTIONS B>,感谢黄生龙传递过来这篇文章。水平有限,翻译不准不妥之处请各位看官给予指正。加液态保护渣保护渣是一个新的技术,值得一看,值得研究。

会务组联系方式 展会咨询13248139830